ファスナーねじ部の解剖学 : 「切削ねじ」と「転造ねじ」ってどう違うの?

15741 ビューアー |

皆さま、こんにちは。本日はボルトのねじ部の作り方に関するお話しをさせて頂きます。ねじ部が加工される前に色んな要素があります。ここでいくつの面白いトピックスを取り上げ共有してみたいと考えます。勿論ご理解いただけるよう最も簡単にご説明いたします。

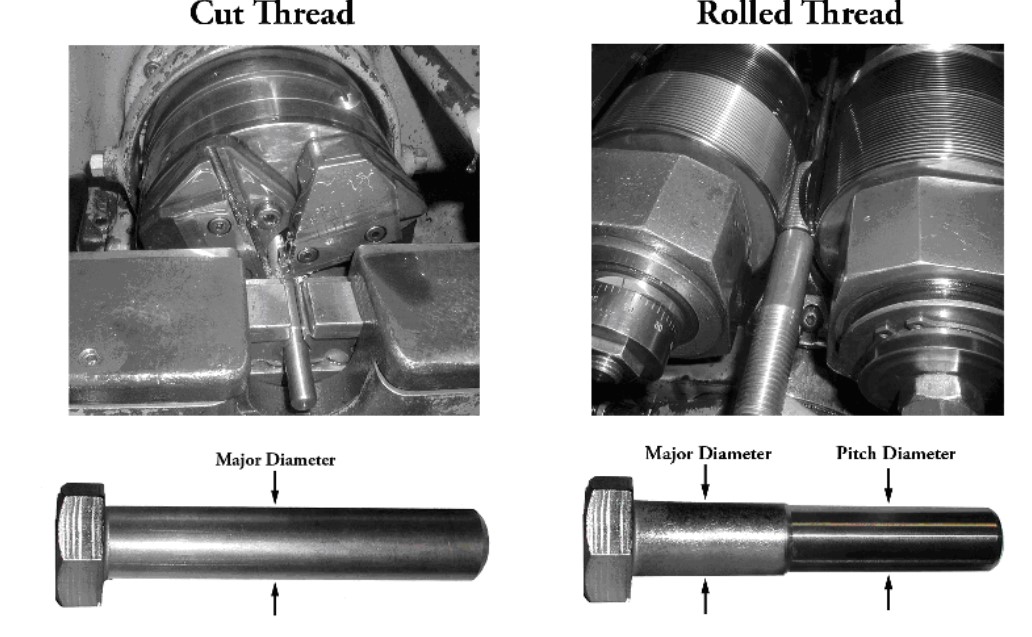

ボルトの加工工程では上記のように半製品まで形状された段階で, ねじ部はその加工の最後工程で加工されます。ねじ部の加工には以下のように大きく2種類で分類されます。それぞれの長所と短所についてご説明します。

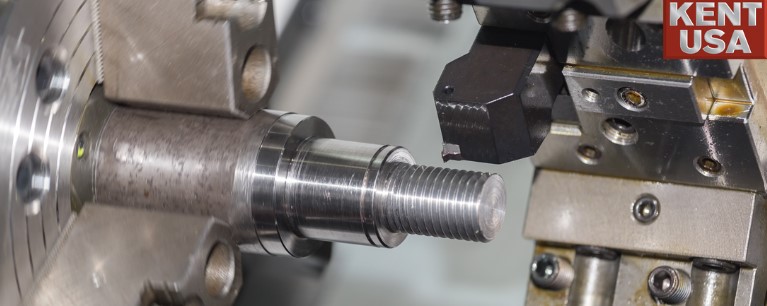

1. 切削ねじ(Cutting Thread): ねじ部未加工のボルトをクランプにセットしたあと、旋盤機 又は切削ダイスでシャンク部を削り、ねじ形状に整えます。 一般的に切削ねじは大きい径や規格外サイズのボルトやねじの雄ねじの加工方法として採用されます。ナットの雌ねじ加工にはこの加工方法が一般的です。

それでは切削加工のメリットを見てみましょう。

- 必要となる加工工具が少ない: 世界のモノ作り現場ならでは最も一般的な工具/機械のが、クランプや旋盤又はカッティングダイスしか使わないため、熟練した技術者が現場で簡単に加工できます。専用工具の必要がない一般機械でファスナーが殆どのサイズで作られます。

- 急用に適切 : 少ない工具でもねじ部切削できるから、熟練技術者が少量加工ならでは一時間内でできる範囲です。少量しかい必要のないときに短期間でできるので緊急対応に向いています。

- 少量生産でコストメリット : 事前に支度する作業が少ないため、コストメリットが生まれてきます。転造加工と対照的に一般工具・設備機械で、かつ少量で色んなファスナーが加工できるので比較的に低コストになります。

以上はメリットですが、今度デメリットを見てみましょう。

量産にはコストが高くなる : 少ない工具や機械設備しか要求されていない工程だが、量産では工程の繰返しになるので加工時間が掛かってしまいます。

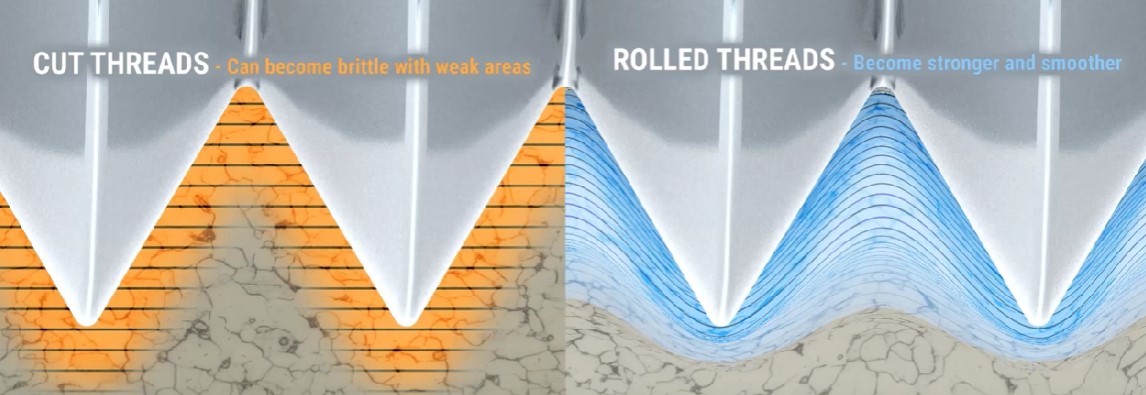

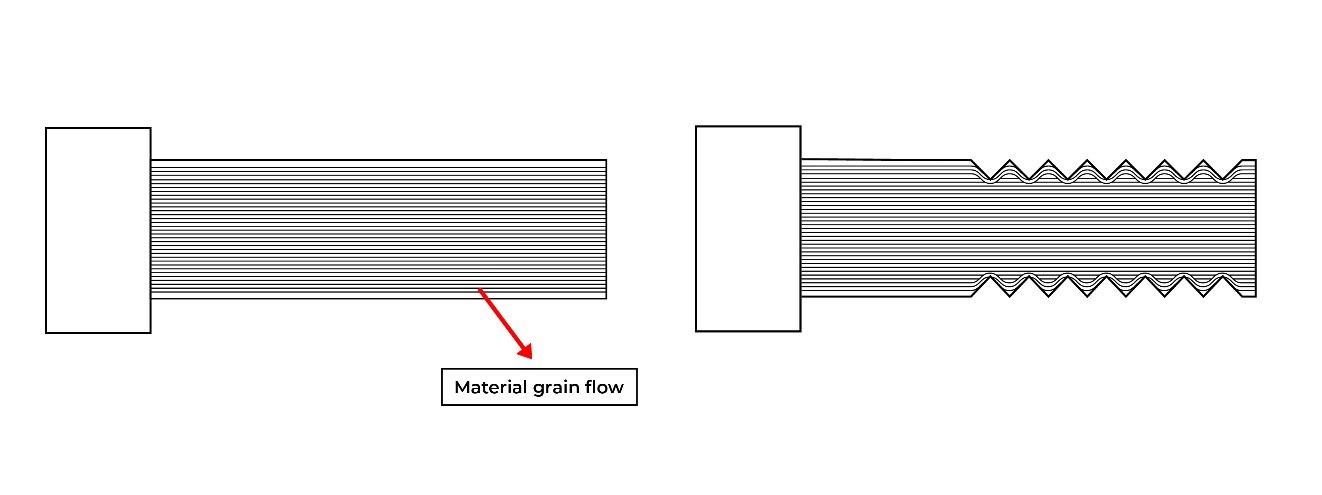

強度低減 : 切削工程でシャンク部肉の一部が切り取られてしまうため、ねじ部の強度と耐久性が省かれます。文書でのご説明だけでは理解しにくいかもしれないため、下記の図通りご紹介いたします。

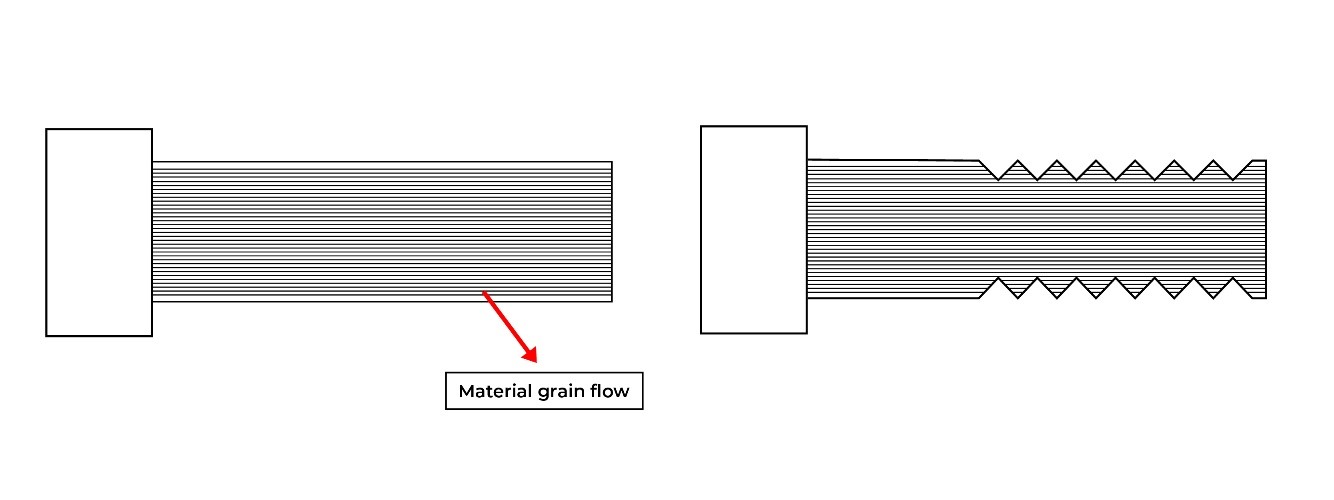

ファスナーを人間の腕としてイメージしましょう。腕の内部には筋肉(筋繊維)の流れがあります。この腕が。せん断され特定の形状にされたことで、筋肉の一部がなくなって強度が低下してしまいます。

詳しくご説明すると金属の素材にはグレイン・フローがあります。そのグレイン・フローが下図のように殆ど水平パターンになっています。切削加工中、金属の素材の一部が旋盤回転刃により、せん断されます。その結果、ファスナーが折角整ったグレイン・フローを失ってしまったことになります。高引張荷重にて使用されると脆くなってしまう恐れがあります。下の右図は転造でねじを製造した場合のファイバーフローのイメージです。

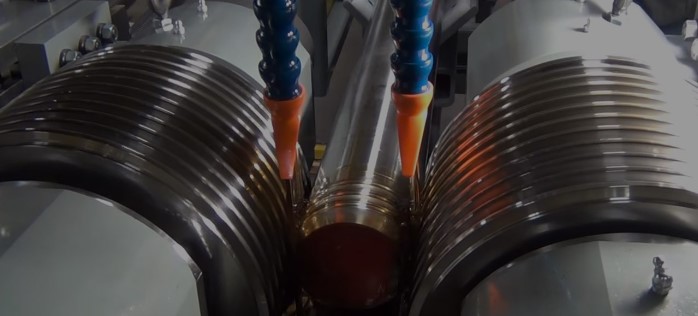

2. 転造ねじ部 (Rolling Thread) : この工法ではローリング鋸歯状ダイスで、素材を転がしてシャンク部の径を圧縮しながら転造し、ねじ部を作り出します。加工中に潤滑も必要となります。このダイスがシャンクに圧力を加え、シャンクを圧縮して、希望のねじ部の形にします。転造加工は一般的に標準ファスナーの量産によく使われます。転造加工には色んな工具・設備機械が必要です。

また、加工サイズによってそのサイズにあう工具とダイスが必要です。これらの設備投資が必要ですので転造加工はどこでも出来るわけではなく、専門のネジメーカーでされることが多いです。同じ理由でひとつの会社で転造加工で出来る全サイズのねじを作ることは難しいです。そのためメーカーによって得意なサイズ、不得意なサイズがあります。

次にメリットを下記のようにリストアップしましょう。

量産でのコストメリット: 生産スピードが速いため量産に向きます。

強度、精度及び耐久性 : 転造加工では圧縮でねじ部を整形してゆくことで、シャンクの素材とファイバーフローがせん断されることがなく、より均一なねじ部寸法、滑らかな表面及び強い強度のものができます。

下図の通り転造ねじ部をご説明します。

転造ねじ部加工とはファスナーのシャンク部を2つのローリング鋸歯状ダイスの間に決まった位置に置いて、そのシャンクをねじ形状になるまで圧縮し続けるねじ部加工です。シャンク部の削ることがないので、ファイバーフローがより密でタイトになります。その結果、ボルトの強度と耐久性を担保することができ、その機能を最大限発揮することができます。もし、引っ張りと強度を重視した用途の場合転造ねじ部をお勧めします。

以上メリットについてご説明しました。今度デメリットについて見てみましょう。

金型やダイスが必要: 転造加工には圧延機が必要です。ファスナーのサイズによってそれに合わせこんだダイスも必要となります。また加工中に潤滑が欠かせないものなので、自社工場で転造ねじ加工を自らやろうとする場合によりコスト高に繋がります。

少量ロットではコストメリットが出にくい : 特殊サイズのネジを得意とするメーカーでない場合、希望サイズの金型、ダイスや工具を持っていない可能性が高いです。ない場合は必要な金型、ダイスや工具の費用が必要になります。同じ製品を繰り返し発注をしない場合はコストが高くなってしまいます。また転造ネジは段取りに時間がかかります。このことも少量ではコストメリットが出ない原因です。少量の場合は切削加工のほうがコストメリットが出やすくなります。

まとめますと、量産で強度と引張荷重が要求される用途には転造ねじ加工ねじを検討すべきです。転造ねじが必要でしたら、弊社へご相談ください!専門の協力工場がございますので、協力してお困りごとを解決いたします。

今回の記事はいかがでしたでしょうか。切削ねじと転造ねじの違いがお判りいただければと存じます。

これがファスナーねじ部の解剖学の一部に過ぎません。他の詳細内容がまだ沢山あります。次回以降お話ししましょう。

今後の記事でお読みになりたいものがあればどんどんリクエスト頂けると有難いです。

阪神ネジではFacebookやYouToube、InstagramなどのSNSもしています。

ページの一番下にアイコンがありますので、クリック、チャンネル登録して頂けると嬉しいです。

今回もご一読頂き、ありがとうございました!

阪神ネジ株式会社

国際営業チーム

ナタポン・シリラート(文)